Wir freuen uns über Ihre Anfragen! Und wenn CNC-Drehen nicht das Richtige ist, wir können auch CNC-Fräsen oder CNC-Schleifen.

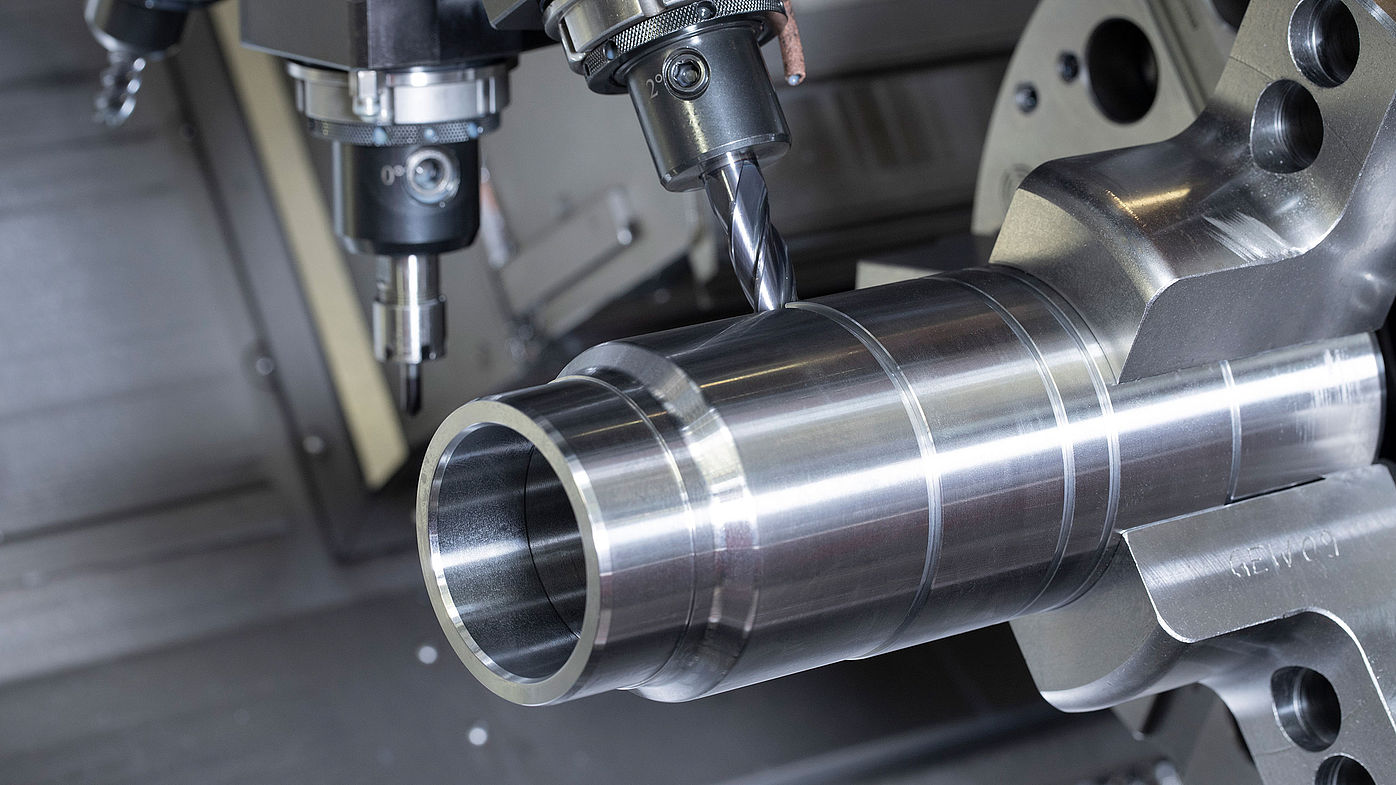

CNC-Drehen

Das CNC-Drehen ist seit Beginn der Gründung im Jahr 1958 ein Eckpfeiler unseres Unternehmens. Anhand dieser langjährigen Erfahrung wissen wir, dass die Qualität unserer Arbeit immer auch einen direkten Einfluss auf die Wettbewerbsfähigkeit unserer Kunden hat.

In Zeiten kleinerer Produktlebenszyklen und Losgrößen haben wir uns daher in beide Richtungen für Sie entwickelt. Bedeutet: Unser moderner Maschinenpark schafft die Basis zur Fertigung von Kleinserien bis hin zu Großserien – So erhalten Sie für Ihre Anforderungen immer die richtige Lösung.

Daher investieren wir permanent in Maschinen und Köpfe, um Ihnen langfristig die beste Fertigungstechnik im Bereich CNC-Drehen anbieten zu können.

CNC-Drehen - Daten & Zahlen

| Maschinen: | |

|---|---|

| Horizontale CNC-Drehmaschinen | 10x |

| Vertikale CNC-Drehmaschinen | 1x |

| Bearbeitungsdimensionen: | |

|---|---|

| Durchmesser | 400 mm |

| Länge | 1.000 mm |

| Werkstoffe: | |

|---|---|

| Werkstoffgruppen | Materialbeispiele |

| Alle Stahlsorten | ST52-3 (1.0570), C45 (1.0503), 42CrMo4 (1.7225), 1.7131 (16MnCr5) |

| Nichtrostende Stähle | 1.4021, 1.4028, 1.4034. 1.4305, 1.4401 |

| Alle Gussarten | GG, GGG |

| Aluminium | 3.1325 (EN AW-2017), 3.1645 (EN AW-2007), 3.2315 (EN AW-6082) |

| Werkzeugstähle | 1.2311, 1.2343, 1.2344, 1.2379 |

| Kunststoffe | POM |

| Cu-Legierungen | Kupfer, Messing, Bronze |

Verwandte Themen

Wie funktioniert das CNC-Drehen eigentlich?

Das CNC-Drehen ist mit dem CNC-Fräsen und CNC-Schleifen eines der wesentlichen Fertigungsverfahren in der Zerspanungstechnik. Einfach beschrieben kann gesagt werden, dass bei allen o. g. Verfahren Material vom Werkstück abgetrennt wird, um die gewünschte Form zu erreichen.

Aber fangen wir von vorne an – Stellen Sie sich Ihr fertiges Werkstück vor, welches Sie bei uns in Auftrag geben. Ziel ist es mit möglichst wenig Materialaufwand ein nach Ihren Vorstellungen gefertigtes Produkt zu erhalten. Beim CNC-Drehen wird der rohe Werkstoff im ersten Schritt auf einer unserer hochmodernen CNC-Drehmaschinen in das Futter gespannnt und durch individuell gefertigte Backen fest umschlossen.

Die Beladung kann je nach Losgröße manuell oder durch automatisierte Roboterbeladung geschehen. Ist das Rohteil fest umspannt, wird die nötige Drehzahl erzeugt, um mit dem Abtrennen des Material durch einen sog. Drehmeißel zu beginnen und die gewünschte Kontur zu erhalten. Generell kann das CNC-Drehen ab diesem Zeitpunkt in unterschiedliche Verfahren unterteilt werden, welche an die DIN8589 gekoppelt sind. Durch den Zusatz von angetriebenen Werkzeugen kann das CNC-Drehen und das CNC-Fräsen auf einer Maschine zusammengefasst werden - Sie erhalten so immer die kostengünstigste Variante, um Ihr Teil bei uns fertigen zu lassen.

Plandrehen

Durch das Plandrehen werden ebene Oberflächen am Werkstück erzeugt, welche sich an den Stirnseiten des Drehteils befinden. Hierbei kann das Plandrehen nochmals in drei Ausführungen unterteilt werden:

- Das Quer-Plandrehen bezieht sich auf eine spezielle Technik des CNC-Drehens, bei der das Werkstück in einem Winkel zur Drehachse der Maschine gedreht wird. Dies ermöglicht es, dass das Werkzeug an unterschiedlichen Winkeln zum Werkstück ansetzen und so komplexere geometrische Formen herstellen kann. Das Quer Plandrehen wird oft verwendet, um Werkstücke mit komplizierten geometrischen Formen, wie beispielsweise Flanschen oder Schraubengewinde, herzustellen. Diese Technik erfordert eine speziell ausgestattete CNC-Drehmaschine und ein entsprechendes Computerprogramm, um die Bewegungen des Werkzeugs und des Werkstücks zu steuern.

- Das Quer-Abstechdrehen ist eine Technik des CNC-Drehens, bei der das Werkzeug in einem Winkel zur Drehachse der Maschine geführt wird, um das Werkstück zu bearbeiten. Diese Technik wird vor allem bei der Bearbeitung von Stangenmaterial genutzt, bei dem der Rohstoff über eine Stangenzufuhr im Futter der Maschine positioniert wird. Anschließend wird das Werkstück mithilfe des Werkzeugs bearbeitet und durch das Abtrennen des Materials beendet. Die Werkzeuge, die beim Quer-Abstechdrehen verwendet werden, sind sehr schmal, um möglichst materialschonend zu arbeiten. Das Werkzeug besteht aus einer zur Drehachse gerichteten Hauptschneide, sowie links und rechts davon zwei Nebenschneiden. Diese Anordnung ermöglicht es, dass das Werkzeug an unterschiedlichen Winkeln zum Werkstück ansetzen kann, um komplexere geometrische Formen herzustellen. Das Quer-Abstechdrehen erfordert eine speziell ausgestattete CNC-Drehmaschine und ein entsprechendes Computerprogramm, um die Bewegungen des Werkzeugs und des Werkstücks zu steuern. Die Genauigkeit und Präzision der Bearbeitung hängt dabei stark von der Qualität der Maschine und des Programms ab. Durch das Quer-Abstechdrehen können Werkstücke mit komplizierten geometrischen Formen hergestellt werden.

- Das Längs-Plandrehen zeichnet sich dadurch aus, dass parallel zur Achse des Drehteils bearbeitet wird und das Schneidwerkzeug mindestens die Breite der am Werkstück entstehenden ringförmigen Fläche besitzt. Das Längs-Plandrehen wird vor allem bei der Bearbeitung von Rundmaterial genutzt, bei dem der Rohstoff über eine Rundmaterialzufuhr im Futter der Maschine positioniert wird. Anschließend wird das Werkstück mithilfe des Werkzeugs bearbeitet und durch das Abtrennen des Materials beendet.

Runddrehen

Durch das Runddrehen werden runde Körper erzeugt, welche auf der Mantelfläche eines Zylinders liegen, dessen Achse mit der Drehachse zusammenfällt. Hierbei wird zwischen dem Längs-Runddrehen, Breitschlicht-Runddrehen, Schäl-Runddrehen, Längs-Abstech-Runddrehen und dem Quer-Runddrehen unterschieden.

- Das Längs-Runddrehen zeichnet sich durch einen Verfahrweg parallel zur Drehachse aus und kann als zentrale Variante im Bereich des Runddrehens genannt werden.

- Beim Breitschlicht-Runddrehen besitzt das Werkzeug einen sehr großen Eckenradius und sehr kleinen Werkzeug-Einstellwinkel der Nebenschneide. Hierdurch wird eine Bearbeitung mit hohen Vorschüben möglich.

- Das Schäl-Runddrehen ist eine Modifikation des Längs-Runddrehens mit einem besonders hohen Vorschub. Dieser wird in der Praxis durch den Einsatz von mehreren Werkzeug gleichzeitig erlangt, welche in der Regel einen kleinen Einstellwinkel der Nebenschneide aufweisen. Im Gegensatz zu anderen Verfahren drehen sich die radial angeordneten Werkzeuge, um das Werkstück, während dieses nur den Vorschub und nicht die Rotation ausübt. Hierdurch wird eine hohe Produktivität und Oberflächengenauigkeit erzeugt.

- Das Längs-Abstech-Runddrehen ist eine Form des Runddrehens, mit dem Ziel, den Artikel vom Stangenmaterial abzutrennen.

- Bei dem Quer-Runddrehen handelt es sich um Rundrehen mit einem Vorschub, welcher senkrecht zur Drehachse des Werkstücks liegt. Das Schneidwerkzeug muss mindestens so breit wie die zu erzeugende zylindrische Fläche sein.

Welche Vorteile bringt das CNC-Drehen?

Das CNC-Drehen bietet viele Vorteile bei der Fertigung von Kleinserien, Mittelserien und Großserien. Insbesondere die hohe Präzision, welche durch die Computersteuerung ermöglicht wird und für schnelle Produktionszyklen sorgt, kann hier genannt werden.

Die Verwendung des CNC-Drehen erleichtert vor allem die Herstellung von Wiederholteilen ungemein. In diesem Fall ist das Programm für die Bearbeitung bereits vorhanden. Es wird auf der Drehmaschine lediglich neu eingelesen und die Fertigung der Drehteile kann sofort starten.

Darüber hinaus kann das moderne CNC-Drehen, beispielsweise durch angetriebene Werkzeuge, klassische CNC-Fräsoperationen in den Nebenzeiten erledigen. Somit können Arbeitsschritte teilweise kostenneutral durchgeführt werden.

Zusammengefasst entstehen so robotergestützt autonome Kleinserien oder Serien in hoher Qualität und kürzester Zeit.

Das CNC-Drehen bietet eine Reihe von Vorteilen gegenüber herkömmlichen Drehverfahren:

Hohe Präzision und Genauigkeit: Die Bewegungen der Maschine werden von einem Computerprogramm gesteuert, was es ermöglicht, dass die Maschine sehr präzise und wiederholgenau arbeiten kann. Dies ist insbesondere für die Herstellung von Werkstücken mit komplizierten geometrischen Formen von Vorteil.

Hohe Reproduzierbarkeit: Das CNC-Drehen ermöglicht es, dass Werkstücke in großen Stückzahlen mit hoher Reproduzierbarkeit hergestellt werden können. Die Maschine arbeitet nach demselben Programm und erzeugt somit immer identische Ergebnisse.

Flexibilität: Die Programmierung der CNC-Drehmaschine ermöglicht es, dass verschiedene Werkstücke und geometrische Formen hergestellt werden können, indem das Programm entsprechend angepasst wird. Dies bietet eine hohe Flexibilität bei der Fertigung verschiedener Werkstücke.

Hohe Effizienz: CNC-Drehmaschinen arbeiten in der Regel schneller und effizienter als manuelle Drehverfahren, was zu einer höheren Produktivität und einer besseren Nutzung der Ressourcen führt. Die Automatisierung der Fertigungsprozesse kann auch zu einer Reduktion von Arbeitskraft und Materialkosten beitragen.

- Verbesserte Qualität: Die hohe Präzision und Genauigkeit des CNC-Drehens führt zu einer verbesserten Qualität der hergestellten Werkstücke. Die Wiederholgenauigkeit der Maschine sorgt dafür, dass jedes Werkstück identisch hergestellt wird, was zu einer konsistenten Qualität beiträgt. Insgesamt bietet das CNC-Drehen viele Vorteile gegenüber herkömmlichen Drehverfahren, wie hohe Präzision und Genauigkeit, hohe Reproduzierbarkeit, Flexibilität, Effizienz und verbesserte Qualität. Diese Vorteile machen das CNC-Drehen zu einer wertvollen Technik in der Fertigungsindustrie.

Welche Arten von CNC-Drehmaschinen gibt es?

Drehteile besitzen eine Vielzahl von Anwendungsmöglichkeiten, welche von weniger bis zu hochkomplexen Einsatzmöglichkeiten reichen. Bei der Fertigung benötigen diese Drehteile individuelle Maschinentypen, welche sich den Ansprüchen des Artikels anpassen, um das optimale Ergebnis aus Preis und Qualität zu erreichen. Zur Erreichung dieser Ziele gibt es eine Vielzahl von Maschinen, welche wir im Folgenden vorstellen:

CNC-Karusselldrehmaschine

Die sogenannten Karusselldrehmaschinen sind mit einer waagerechten Planscheibe bestückt. Sie sind prädestiniert zur Bearbeitung schwerer und unhandlicher Werkstücke. Aufgrund der Ausrichtung der Maschine sind die Aufspannflächen leicht erreichbar und einfach aufzuspannen. Den genannten Vorteilen stehen eine erschwerte Spanabfuhr und eine verfahrensbedingte veränderliche Werkzeug Auskragung gegenüber. Der Haupteinsatz kann hier in der Einzelfertigung und Kleinstserien Fertigung gesehen werden.

CNC-Vertikaldrehmaschine

Die Vertikaldrehmaschinen haben ihre Vorzüge vor allem bei Drehteilen, welche mit einer hohen Prozessgenauigkeit gefertigt werden müssen. Insbesondere die Nebenzeiten können durch diese Baumform stark verringert werden, da Vertikaldrehmaschinen durch Ihre Bauweise kürzere Wege für die Bearbeitung und Beladung besitzen.

CNC-Flachbett Drehmaschine

Flachbettdrehmaschinen besitzen ein horizontal angeordnetes Bett und eine horizontale Hauptspindel. Infolge der steifen Verarbeitung der Flachbettdrehmaschine können höhere Werkstückgewichte getragen und hohe Bearbeitungskräfte aufgenommen werden. Der Einsatz macht vor allem bei Werkstücken mit einem Umlaufdurchmesser von größer 800 mm Sinn, welches eine Spitzenweite von mehreren Metern voraussetzt. Ist das Bett quer zur Hauptspindel Achse angeordnet, wird meist von der unten beschriebenen Frontdrehmaschine gesprochen.

CNC-Frontdrehmaschine

Auf Frontdrehmaschinen werden kurze Drehstücke bearbeitet, welche keine Abstützung durch den Reitstock benötigen. Das Drehmaschinenbett liegt quer zur Drehachse der Hauptspindel und sorgt so für eine kompakte Maschinengröße, welche eine gute Zugänglichkeit gewährleistet.

CNC-Ultrapräzisionsdrehmaschine

Bei höchster Qualität und Präzision werden Ultrapräzisionsmaschinen eingesetzt, welche darüber hinaus zum Hartdrehen von sehr harten Werkstoffen oder gehärteten Artikeln bestens geeignet sind. Durch die hohen Bearbeitungskräfte, welche Schwingungen erzeugen, verfügen die Führungen der Schlitten und die Lagerung der Spindel über sogenannte aerostatische oder hydrostatische Systeme. Durch die hohe Innovationsgeschwindigkeit passen sich die Hersteller stets den hohen Anforderungen des Marktes an, um immer die geforderte Qualität und Präzision zu gewährleisten.

Die Verwendung von CNC-Drehmaschinen in verschiedenen Branchen

CNC-Drehmaschinen werden in vielen Industrien eingesetzt, darunter der Automobil- und Luftfahrtindustrie, um präzise und komplex geformte Teile herzustellen.

In der Zukunft wird CNC-Drehen wahrscheinlich weiter an Bedeutung gewinnen, da es eine sehr präzise und effiziente Methode der Fertigung bietet. Die Technologie wird sich möglicherweise weiterentwickeln, um schnellere und präzisere Ergebnisse zu erzielen und um neue Materialien und Anwendungen abzudecken. Insgesamt spielen CNC-Drehmaschinen in vielen Industrien eine wichtige Rolle bei der Herstellung von hochwertigen und präzisen Teilen. Sie tragen dazu bei, die Produktivität und Effizienz in der Fertigung zu steigern und bieten eine flexible und zuverlässige Fertigungsmethode.

Beispiele:

- Automobilindustrie: CNC-Drehmaschinen werden in der Automobilindustrie häufig eingesetzt, um präzise und komplex geformte Teile für Fahrzeuge herzustellen. Diese Teile können beispielsweise für Motoren, Getriebe, Lenkungen oder Bremsen verwendet werden. CNC-Drehmaschinen bieten in der Automobilindustrie einige Vorteile gegenüber anderen Fertigungsmethoden. Sie ermöglichen es, Teile schnell und präzise herzustellen, und erlauben es, auch komplexe geometrische Formen und Strukturen zu produzieren. Darüber hinaus sind CNC-Drehmaschinen sehr genau und ermöglichen es, Teile mit hoher Genauigkeit herzustellen, was in der Automobilindustrie von großer Bedeutung ist. Ein weiterer Vorteil von CNC-Drehmaschinen ist, dass sie relativ einfach zu programmieren und zu bedienen sind. Dies ermöglicht es den Betreibern, schnell auf Veränderungen in der Produktion zu reagieren und die Maschinen für verschiedene Anwendungen einzusetzen. Insgesamt spielen CNC-Drehmaschinen in der Automobilindustrie eine wichtige Rolle bei der Herstellung von hochwertigen und präzisen Teilen für Fahrzeuge. Sie tragen dazu bei, die Produktivität und Effizienz in der Industrie zu steigern und bieten eine flexible und zuverlässige Fertigungsmethode.

Luft- und Raumfahrtindustrie: Hier werden CNC-Drehmaschinen zur Herstellung von Flugzeugteilen, Raketenteilen und Satellitenkomponenten eingesetzt.

- Medizintechnik: Hier werden CNC-Drehmaschinen beispielsweise zur Herstellung von künstlichen Gelenken, Zahnimplantaten und medizinischen Instrumenten verwendet werden. In der Verpackungsindustrie werden CNC-Drehmaschinen zur Herstellung von Verschlüssen, Dosen und Verpackungen für Lebensmittel eingesetzt.

Die Zukunft des CNC-Drehens

CNC-Drehen ist eine Form der computergesteuerten Fertigung, bei der Materialien wie Metall oder Kunststoff durch Drehen in die gewünschte Form gebracht werden. In der Zukunft wird CNC-Drehen wahrscheinlich weiter an Bedeutung gewinnen, da es eine sehr präzise und effiziente Methode der Fertigung bietet. Die Technologie wird sich möglicherweise weiterentwickeln, um schnellere und präzisere Ergebnisse zu erzielen und um neue Materialien und Anwendungen abzudecken. Es ist auch möglich, dass CNC-Drehen in Verbindung mit anderen Fertigungstechnologien wie dem 3D-Druck zunehmend populär wird.

Ein möglicher Trend in der Zukunft des CNC-Drehens ist die Verwendung von sogenannten "intelligenten" CNC-Drehmaschinen, die in der Lage sind, sich selbst zu kalibrieren und zu optimieren, um die Genauigkeit und Effizienz der Fertigung zu verbessern. Dies könnte dazu beitragen, die Produktivität in der Fertigung weiter zu steigern und die Qualität der produzierten Teile zu verbessern.

Insgesamt ist es schwierig, genau vorherzusagen, wie sich CNC-Drehen in der Zukunft entwickeln wird, aber es ist wahrscheinlich, dass es weiter an Bedeutung gewinnen und sich im Laufe der Zeit weiterentwickeln wird.

Unterschied zwischen dem CNC-Drehen und dem 3D-Druck:

CNC-Drehen und 3D-Druck sind beide Fertigungstechnologien, die verwendet werden, um Materialien in die gewünschte Form zu bringen. Der Hauptunterschied zwischen beiden Technologien liegt darin, wie die Teile hergestellt werden.Beim CNC-Drehen wird ein Werkstück auf einer Drehmaschine platziert und dann von einem Werkzeug bearbeitet, das das Werkstück in die gewünschte Form dreht. Dies kann entweder durch Einschnitt, Abtrag oder andere mechanische Bearbeitungsmethoden erfolgen.

Im Gegensatz dazu wird beim 3D-Druck ein Werkstück durch das Schicht für Schicht aufbringen von Material (z. B. Kunststoff oder Metallpulver) erzeugt. Dies geschieht unter Verwendung von Druckköpfen, die das Material in Schichten aufbringen, die anschließend zu einem festen Werkstück verschmelzen.

Ein Vorteil des CNC-Drehens ist, dass es sehr präzise und genau ist und es erlaubt, auch komplex geformte Teile herzustellen. Ein weiterer Vorteil ist, dass CNC-Drehmaschinen relativ einfach zu programmieren und zu bedienen sind und somit eine flexible Fertigungsmethode bieten.